Szkło towarzyszy ludzkości od dawna, ponieważ pojawiło się już w 4 tysiącleciu przed naszą erą. Przez długie lata udoskonalany, zmieniany osiągnął już niemal każdą możliwą formę. Szkło wykorzystywane jest wielu dziedzinach naszego życia. W Vitrintec towarzyszy nam „ramię w ramie” z aluminium, co często wymusza jego transport. Wbrew pozorom nie jest to proces łatwy i oczywisty chociażby dlatego, że szkło które wykorzystujemy osiąga duże rozmiary.

W 1957 roku brytyjska firma Pilkington opracowała proces produkcji szkła float, rewolucyjną metodę, która przyczyniła się do masowego wytwórstwa szkła płaskiego. Koncepcja Pilkingtona wyparła procedurę Fourcault, czyli metodę po raz pierwszy opracowaną w Belgii przez Émile'a Fourcaulta na początku XX wieku, w której szkło jest ciągnięte w przeciwnym kierunku do grawitacji, czyli do góry.

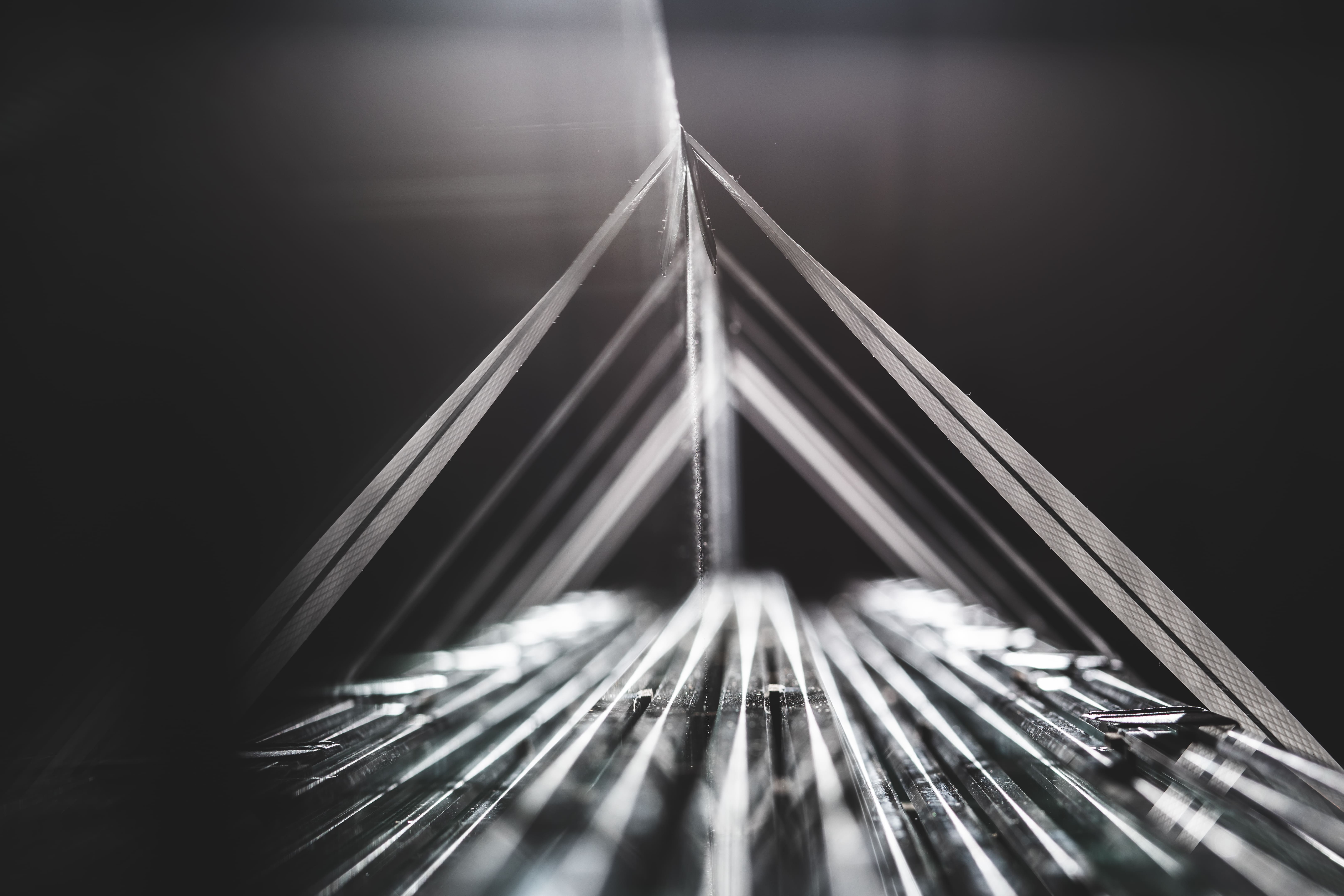

Szkło float jest gładkim, wolnym od zniekształceń szkłem, które używane jest do projektowania laminowanych lub hartowanych elementów szklanych. Dzięki naturalnemu zielonkawemu odcieniowi i półprzezroczystej naturze jest w stanie przepuszczać około 87% padającego światła, w przeciwieństwie do szkła płaskiego. Szkło float zawdzięcza swoją unikalną nazwę procesowi, w którym jest wytwarzane. Wszystko zaczyna się od mieszanki surowców, takich jak piasek, wapień, dolomit, soda i makuch solny. Następnie materiały topi się w piecu, do momentu, kiedy się ze sobą połączą. W celu wytworzenia szkła float roztopione szkło z pieca wlewa się do komory zawierającej złoże roztopionej cyny. Powodem stosowania cyny jest to, że jest to jedyny metal, który pozostaje stabilny w stanie ciekłym w wysokiej temperaturze 600 stopni Celsjusza. Szkło unoszące się na puszce ostatecznie przyjmuje kształt pojemnika i rozciąga się na szerokość od 90 do 140 cali ze zmienną grubością, która jest określana w czasie produkcji.

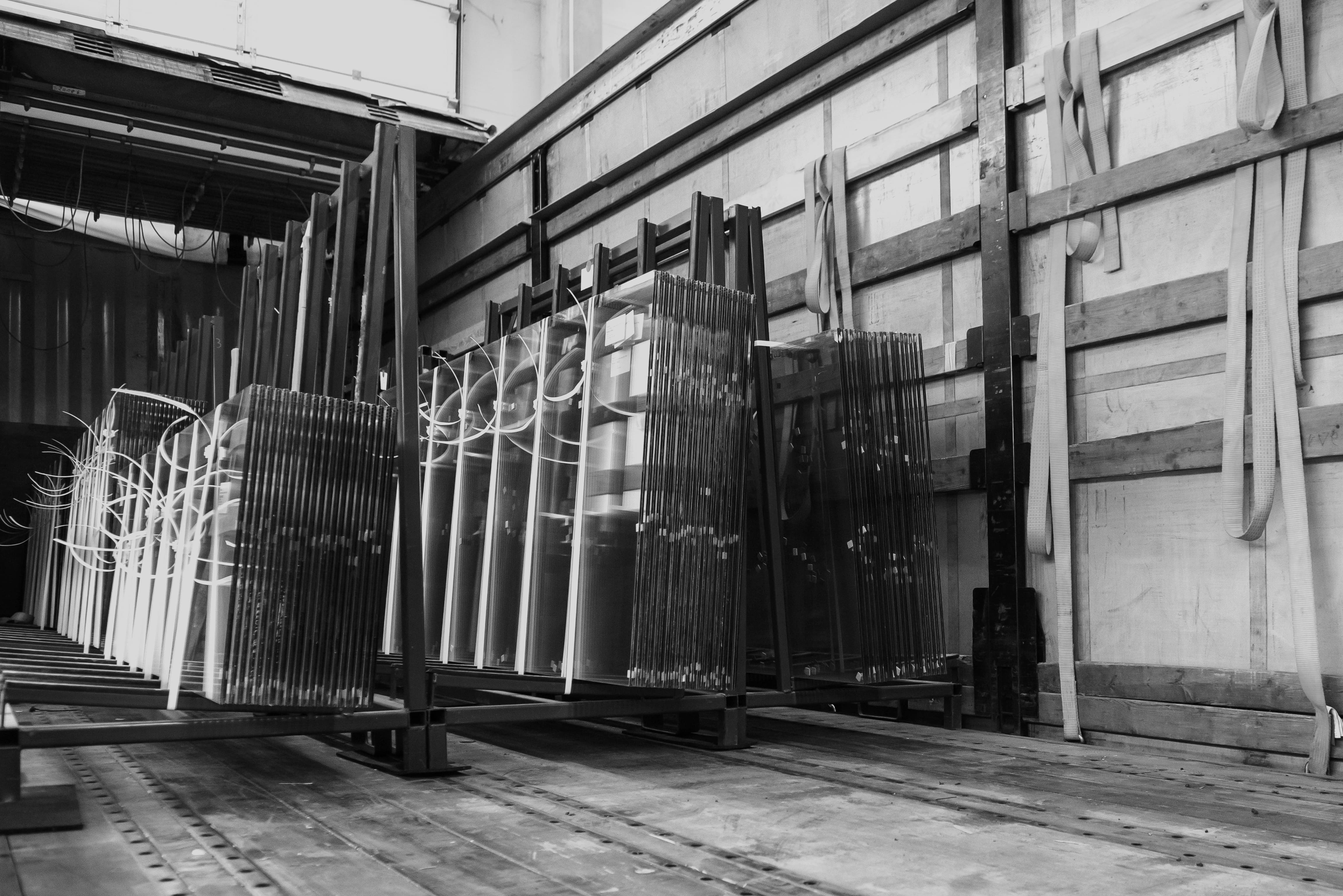

Pilkington stworzył również nowe, niezbyt wtedy powszechne zadanie frachtowe. Szkło typu „float” stało się dostępne w standardowym rozmiarze 3,2 m x 7 m, ale również wzrosło do 3,2 m x 10 m przy grubości do 19 mm – zachęcając światowy przemysł produkujący przyczepy transportowe do wynalezienia szerokiej gamy wyrafinowanego sprzętu do przewozu ponadwymiarowego, kruchego towaru, jakim jest szkło. Na początku branża transportowa modyfikowała wspólną sztywną konstrukcje poprzez proste połączenie nadbudówki z platformą – zwykle solidną ramą w kształcie litery A. Później brytyjska firma Supertrucks dopracowała koncepcję i wprowadziła zewnętrzny bagażnik, który można było przymocować do boku furgonetki, oszczędzając wewnętrzną powierzchnię ładowną.

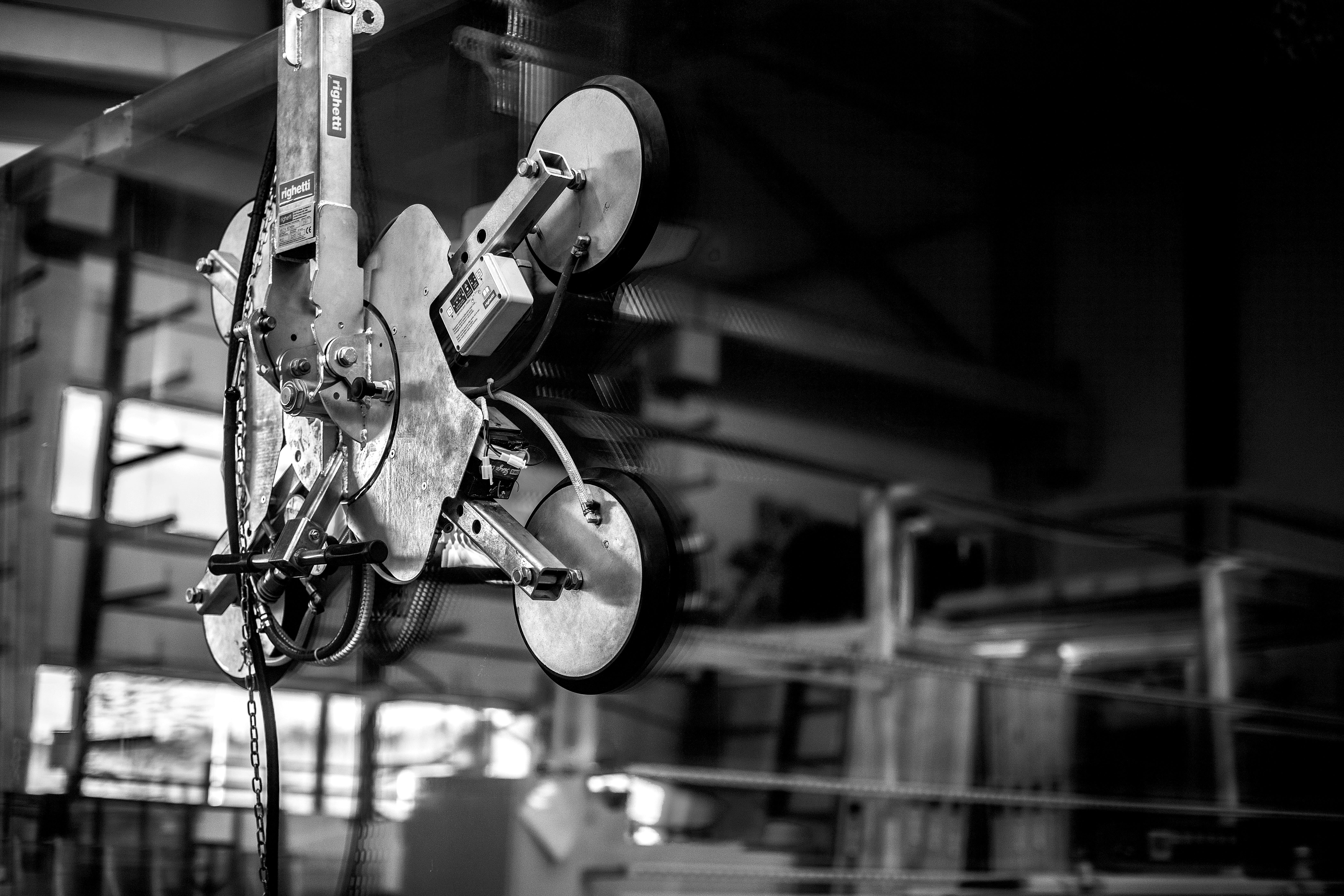

Supertrucks zaprezentowało nową koncepcję na wystawie Glassex w Birmingham w 1986 roku, a późniejszy sukces sprawił, że firma stała się wiodącym dostawcą sprzętu do przewozu szkła. Pomimo tego, że regał zewnętrzny jest rozwiązaniem uniwersalnym, brytyjska koncepcja ograniczała się do 7,5 tony DMC i nie mogła zapewnić pełnej ochrony przed wiatrem i warunkami atmosferycznymi. W końcu woda jest nemezis nowoczesnego transportu szkła. Jeśli tylko kilka kropel wniknie w szczelinę między szybami, skleją się one ze sobą nierozerwalnie – wtedy cały ładunek będzie bezużyteczny. Z tego powodu tak zwane wózki ładowane od wewnątrz, których również używamy w Vitrintec stały się standardowym wyposażeniem w europejskim przemyśle transportu szkła, przewyższając klasyczną konstrukcję regałów zewnętrznych, zapewniając skuteczną ochronę przed wilgocią.

Eksperci branżowi nie są w stanie przewidzieć, które rozwiązanie zdominuje przyszłość transportu szkła, ale zgadzają się, że odległość pozostanie kluczowym czynnikiem. Według europejskiego stowarzyszenia handlowego Glass for Europe koszty transportu sprawiają, że podróżowanie drogą lądową na duże odległości jest nieopłacalne dla szkła float. „Zazwyczaj 200 km byłoby postrzegane jako norma, a 600 km jako ekonomiczny limit dla większości produktów, chociaż różni się to w zależności od rynku”. Podczas gdy zewnętrzne regały mają tendencję do dominacji na rynku krótkodystansowym, konstrukcja in loader, z której często korzystamy w Vitrintec, może pozostać pierwszą opcją do pokonywania długich dystansów – pomimo wyzwań związanych z różnymi alternatywami kurtynowymi, które oferują większą wszechstronność, ale mniejszą kontrolę wilgoci. Tak czy inaczej, globalne dane rynkowe pokazują, że popyt na szkło float pozostanie wysoki, zwłaszcza w Chinach. Republika Ludowa jest nie tylko największym konsumentem szkła na świecie, odpowiadającym za 50 proc. światowego popytu w 2009 roku, ale także największym producentem, wytwarzającym ponad 50 proc. światowej produkcji szkła płaskiego w 2009 roku. Posiada zdumiewającą liczbę przedsiębiorstw produkujących szkło i największą liczbę linii do produkcji szkła float na świecie.

Bez względu jednak jak i gdzie transporotwane jest szkło najważniejsze jest zastosowanie odpowiedniego zabezpieczenia ładunku, ponieważ szkło, tak jak i każdy inny materiał, powinno dotrzeć do odbiorcy w całości.